Technische autovelgen (zoals velgen voor zware voertuigen zoals graafmachines, shovels, mijnbouwvrachtwagens, enz.) zijn meestal gemaakt van staal of aluminiumlegeringen. Het productieproces omvat meerdere stappen, van de voorbereiding van de grondstof, de vorming, de lasmontage, de warmtebehandeling tot de oppervlaktebehandeling en de eindinspectie. Hieronder volgt een typisch productieproces voor technische autovelgen.

1. Voorbereiding van de grondstof

Materiaalkeuze: Velgen worden meestal gemaakt van hoogwaardig staal of aluminiumlegeringen. Deze materialen moeten sterk, duurzaam, corrosiebestendig en vermoeiingsbestendig zijn.

Snijden: Snijd grondstoffen (zoals staalplaten of platen van aluminiumlegering) in stroken of platen van specifieke afmetingen ter voorbereiding op verdere verwerking.

2. Vormen van de velgband

Walsen: De gesneden metalen plaat wordt door een walsvormmachine tot een ring gewalst om de basisvorm van de velgband te verkrijgen. De kracht en hoek moeten tijdens het walsproces nauwkeurig worden gecontroleerd om ervoor te zorgen dat de maat en vorm van de velg aan de ontwerpeisen voldoen.

Randbewerking: Gebruik speciale apparatuur om de rand van de velg te krullen, te versterken of af te schuinen om de sterkte en stijfheid van de velg te verbeteren.

3. Lassen en monteren

Lassen: las de twee uiteinden van de gevormde velgband aan elkaar tot een complete ring. Dit gebeurt meestal met automatische lasapparatuur (zoals booglassen of laserlassen) om de laskwaliteit en -consistentie te garanderen. Na het lassen is slijpen en reinigen nodig om bramen en oneffenheden op de las te verwijderen.

Montage: monteer de velgband met andere onderdelen van de velg (zoals de naaf, flens, enz.), meestal door middel van mechanisch persen of lassen. De naaf is het onderdeel dat met de band wordt bevestigd, en de flens is het onderdeel dat met de as van het voertuig wordt verbonden.

4. Warmtebehandeling

Gloeien of afschrikken: warmtebehandeling zoals gloeien of afschrikken wordt uitgevoerd op de gelaste of geassembleerde velg om interne spanningen te elimineren en de taaiheid en sterkte van het materiaal te verbeteren. Het warmtebehandelingsproces moet worden uitgevoerd met een nauwkeurig gecontroleerde temperatuur en tijd om ervoor te zorgen dat de fysieke eigenschappen van het materiaal aan de eisen voldoen.

5. Bewerking

Draaien en boren: precisiebewerking van de velg met behulp van CNC-bewerkingsmachines, waaronder het draaien van de binnen- en buitenoppervlakken van de velg, het boren van gaten (zoals bevestigingsboutgaten) en het afschuinen. Deze bewerkingen vereisen een hoge precisie om de balans en maatnauwkeurigheid van de velg te garanderen.

Balanskalibratie: Voer een dynamische balanstest uit op de bewerkte velg om de stabiliteit ervan te garanderen bij rotatie op hoge snelheid. Voer de nodige correcties en kalibraties uit op basis van de testresultaten.

6. Oppervlaktebehandeling

Reinigen en roest verwijderen: Reinig, roest en ontvet de velg om de oxidelaag, olievlekken en andere onzuiverheden op het oppervlak te verwijderen.

Coaten of galvaniseren: De velg moet meestal worden behandeld met een anticorrosiebehandeling, zoals spuitprimer, aflak of galvaniseren (zoals elektrolytisch verzinken, verchromen, enz.). Oppervlaktecoating zorgt niet alleen voor een mooie uitstraling, maar voorkomt ook effectief corrosie en oxidatie, waardoor de levensduur van de velg wordt verlengd.

7. Kwaliteitscontrole

Inspectie van het uiterlijk: controleer of er gebreken zijn op het oppervlak van de velg, zoals krassen, scheuren, blaasjes of een ongelijkmatige coating.

Controle van de afmetingen: Gebruik speciale meetinstrumenten om de afmetingen, rondheid, balans, positie van de gaten, enz. van de velg te bepalen en te controleren of deze voldoet aan de ontwerpspecificaties en kwaliteitsnormen.

Sterktetest: Er worden statische of dynamische sterktetesten op de velgen uitgevoerd, waarbij onder meer de druk, spanning, buiging en andere eigenschappen worden getest om de betrouwbaarheid en duurzaamheid ervan bij daadwerkelijk gebruik te garanderen.

8. Verpakking en levering

Verpakking: Velgen die alle kwaliteitscontroles doorstaan, worden verpakt. Meestal wordt dit gedaan in een schokbestendige en vochtbestendige verpakking om de velgen te beschermen tegen beschadigingen tijdens het transport.

Levering: De verpakte velgen worden conform de bestelafspraak verzonden en naar de klant of dealer getransporteerd.

Het productieproces van autovelgen omvat meerdere nauwkeurige bewerkingsstappen, waaronder materiaalvoorbereiding, gieten, lassen, warmtebehandeling, machinale bewerking en oppervlaktebehandeling, om te garanderen dat de velgen uitstekende mechanische eigenschappen en corrosiebestendigheid hebben. Strikte kwaliteitscontrole is vereist bij elke stap om te garanderen dat de velgen langdurig duurzaam en betrouwbaar zijn in zware werkomstandigheden.

Wij zijn China's nummer 1 ontwerper en fabrikant van offroadwielen en een wereldwijd toonaangevende expert in het ontwerpen en produceren van velgcomponenten. Al onze producten worden ontworpen en geproduceerd volgens de hoogste kwaliteitsnormen en we hebben meer dan 20 jaar ervaring in de productie van wielen.

We hebben een breed assortiment velgen voor bouwmachines, waaronder wielladers, knikdumpers, graders, mobiele graafmachines en vele andere modellen. Wij zijn de originele velgenleverancier in China voor bekende merken zoals Volvo, Caterpillar, Liebherr en John Deere.

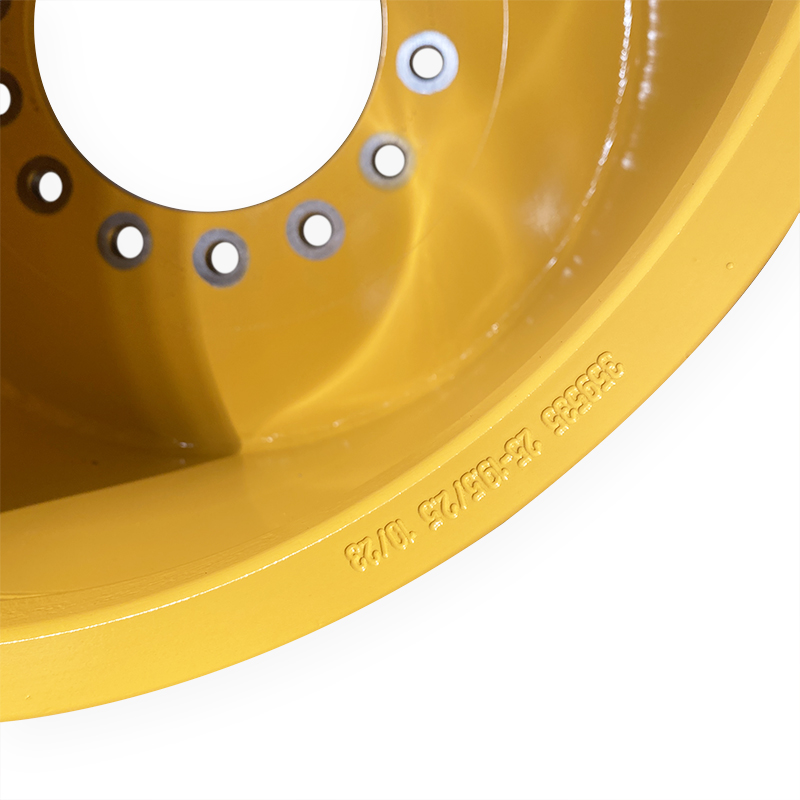

De19.50-25/2.5 velgenwij zorgen voorJCB wielladersworden door klanten zeer gewaardeerd. De 19.50-25/2.5 is een 5PC-velg voor TL-banden, die veel wordt gebruikt voor wielladers en gewone voertuigen.

Wij kunnen de volgende wielladers produceren in de volgende afmetingen.

| Wiellader | 14.00-25 |

| Wiellader | 17.00-25 |

| Wiellader | 19.50-25 |

| Wiellader | 22.00-25 |

| Wiellader | 24.00-25 |

| Wiellader | 25.00-25 |

| Wiellader | 24.00-29 |

| Wiellader | 25.00-29 |

| Wiellader | 27.00-29 |

| Wiellader | DW25x28 |

Hoe gebruik je een wiellader correct?

Wielladers zijn een veelgebruikt type machine, voornamelijk gebruikt in grondverzet, mijnbouw, bouw en andere toepassingen voor het laden, transporteren, stapelen en reinigen van materialen. Correct gebruik van wielladers kan niet alleen de werkefficiëntie verbeteren, maar ook de operationele veiligheid garanderen. Hieronder volgen de basismethoden en -stappen voor het gebruik van wielladers:

1. Voorbereiding voor de operatie

Inspecteer de apparatuur: Controleer het uiterlijk en de verschillende onderdelen van de wielladers om te zien of ze in goede staat zijn, inclusief de banden (controleer de bandenspanning en slijtage), het hydraulische systeem (of het oliepeil normaal is, of er sprake is van lekkage) en de motor (controleer de motorolie, koelvloeistof, brandstof, luchtfilter, enz.).

Veiligheidscontrole: Zorg ervoor dat alle veiligheidsvoorzieningen zoals remmen, stuursystemen, verlichting, claxons, waarschuwingsborden, etc. naar behoren functioneren. Controleer ook of de veiligheidsgordels, veiligheidsschakelaars en brandblussers in de cabine in goede staat zijn.

Omgevingscontrole: Controleer of er zich op de werkplek obstakels of potentiële gevaren bevinden en zorg ervoor dat de ondergrond stevig en vlak is, zonder duidelijke obstakels of andere potentiële gevaren.

Start de apparatuur: Stap in de cabine en doe uw veiligheidsgordel om. Start de motor zoals voorgeschreven in de gebruikershandleiding, wacht tot de apparatuur is opgewarmd (vooral bij koud weer) en controleer de indicatielampjes en alarmsystemen op het dashboard om te controleren of alle systemen normaal functioneren.

2. Basisbediening van wielladers

Verstel de stoel en spiegels: Stel de stoel in op een comfortabele positie en zorg ervoor dat de bedieningshendels en pedalen gemakkelijk te bedienen zijn. Verstel de achteruitkijkspiegels en zijspiegels voor een goed zicht.

Bedieningshendel:

Bedieningshendel voor de bak: wordt gebruikt om het heffen en kantelen van de bak te regelen. Trek de hendel naar achteren om de bak te heffen, duw naar voren om hem te laten zakken; duw naar links of rechts om de kanteling van de bak te regelen.

Rijhendel: meestal aan de rechterkant van de bestuurder voor vooruit en achteruit. Na het selecteren van de vooruit- of achteruitversnelling, trapt u geleidelijk het gaspedaal in om de snelheid te regelen.

Reisoperatie:

Starten: Selecteer de juiste versnelling (meestal de 1e of 2e versnelling), trap langzaam op het gaspedaal, rijd voorzichtig en vermijd plotseling accelereren.

Sturen: Draai langzaam aan het stuur om de besturing te controleren. Vermijd scherpe bochten bij hoge snelheid om kantelen te voorkomen. Houd de snelheid van het voertuig stabiel om de stabiliteit van het voertuig te garanderen.

Laadbewerking:

Benaderen van de materiaalhoop: Rijd met lage snelheid naar de materiaalhoop toe. Zorg ervoor dat de bak stabiel staat en dicht bij de grond, en bereid u voor om het materiaal erin te scheppen.

Materiaal scheppen: Wanneer de bak het materiaal raakt, til de bak dan geleidelijk op en kantel hem naar achteren om de juiste hoeveelheid materiaal te scheppen. Zorg ervoor dat de bak gelijkmatig is geladen om excentrische belasting te voorkomen.

Schep tillen: Na het laden tilt u de bak op tot de juiste transporthoogte. Zorg ervoor dat u niet te hoog of te laag tilt, zodat u een duidelijk zicht en stabiliteit behoudt.

Verplaatsen en lossen: Transporteer het materiaal met lage snelheid naar de aangewezen locatie en laat de bak vervolgens langzaam zakken om het materiaal soepel te lossen. Zorg er bij het lossen voor dat de bak in evenwicht is en kiep hem niet plotseling.

3. Belangrijke punten voor een veilige werking

Zorg voor stabiliteit: Vermijd zijwaarts rijden of scherpe bochten op hellingen om de stabiliteit van de lader te behouden. Probeer bij het rijden op een helling recht omhoog en omlaag te rijden om het risico op kantelen te voorkomen.

Voorkom overbelasting: belaad de lasten redelijk, rekening houdend met het draagvermogen van de lader, om overbelasting te voorkomen. Overbelasting beïnvloedt de operationele veiligheid, verhoogt de slijtage van de apparatuur en verkort de levensduur ervan.

Zorg voor goed zicht: Zorg ervoor dat de chauffeur tijdens het laden en transporteren goed zicht heeft. Wees vooral voorzichtig als er in complexe werkomstandigheden of op drukke plekken wordt gewerkt.

Langzaam rijden: Rijd bij het laden en lossen altijd met lage snelheid en vermijd plotseling accelereren of remmen. Rijd vooral voorzichtig wanneer u de machine dicht bij de stapel materiaal rijdt.

4. Onderhoud en verzorging na gebruik

Maak de apparatuur schoon: Maak na het werk de wiellader schoon, met name de bak, de luchtinlaat van de motor en de radiator. Hier kunnen zich namelijk gemakkelijk stof en vuil ophopen.

Controleer de slijtage: Controleer of de banden, bakken, scharnierpunten, hydraulische leidingen, cilinders en andere onderdelen beschadigd, los of lek zijn.

Tanken en smeren: Vul de lader bij indien nodig, controleer en vul diverse smeermiddelen aan, zoals hydraulische olie en motorolie. Zorg ervoor dat alle smeerpunten goed gesmeerd zijn.

Registreer de status van apparatuur: Houd operationele gegevens en gegevens over de status van apparatuur bij, zoals bedrijfsuren, onderhoudsstatus, storingsgegevens, enz., om het dagelijks beheer en onderhoud te vergemakkelijken.

5. Noodbehandeling

Remfalen: Schakel onmiddellijk over naar een lage versnelling, rem af met de motor en stop langzaam; gebruik indien nodig de noodrem.

Storing in het hydraulisch systeem: Als het hydraulisch systeem uitvalt of lekt, stop dan onmiddellijk de werkzaamheden, zet de lader op een veilige plaats neer en controleer of repareer het systeem.

Alarm voor apparatuurstoring: Als er een waarschuwingssignaal op het dashboard verschijnt, controleer dan onmiddellijk de oorzaak van de storing en beslis of u de werking wilt voortzetten of het apparaat wilt repareren, afhankelijk van de situatie.

Het gebruik van wielladers vereist strikte naleving van de bedieningsprocedures, vertrouwdheid met diverse bedieningselementen en functies, goede rijgewoonten, regelmatig onderhoud en zorg, en altijd aandacht voor operationele veiligheid. Verantwoord gebruik en onderhoud kunnen niet alleen de levensduur van de apparatuur verlengen, maar ook de operationele efficiëntie verbeteren en de veiligheid op de bouwplaats waarborgen.

Ons bedrijf is breed actief in de productie van velgen voor de mijnbouw, heftrucks, industrie, landbouw, andere velgcomponenten en banden.

Hieronder staan de verschillende velgmaten die ons bedrijf kan produceren voor verschillende toepassingen:

Afmetingen van machines voor de techniek: 7,00-20, 7,50-20, 8,50-20, 10,00-20, 14,00-20, 10,00-24, 10,00-25, 11,25-25, 12,00-25, 13,00-25, 14,00-25, 17,00-25, 19,50-25, 22,00-25, 24,00-25, 25,00-25, 36,00-25, 24,00-29, 25,00-29, 27,00-29, 13,00-33

Mijnbouwgroottes: 22.00-25, 24.00-25, 25.00-25, 36.00-25, 24.00-29, 25.00-29, 27.00-29, 28.00-33, 16.00-34, 15.00-35, 17.00-35, 19.50-49, 24.00-51, 40.00-51, 29.00-57, 32.00-57, 41.00-63, 44.00-63,

De vorkheftruckmaten zijn: 3,00-8, 4,33-8, 4,00-9, 6,00-9, 5,00-10, 6,50-10, 5,00-12, 8,00-12, 4,50-15, 5,50-15, 6,50-15, 7,00-15, 8,00-15, 9,75-15, 11,00-15, 11,25-25, 13,00-25, 13,00-33,

De industriële voertuigmaten zijn: 7.00-20, 7.50-20, 8.50-20, 10.00-20, 14.00-20, 10.00-24, 7.00x12, 7.00x15, 14x25, 8.25x16.5, 9.75x16.5, 16x17, 13x15.5, 9x15.3, 9x18, 11x18, 13x24, 14x24, DW14x24, DW15x24, DW16x26, DW25x26, W14x28, DW15x28, DW25x28

De afmetingen van landbouwmachines zijn: 5,00x16, 5,5x16, 6,00-16, 9x15,3, 8LBx15, 10LBx15, 13x15,5, 8,25x16,5, 9,75x16,5, 9x18, 11x18, B8x18, B9x18, 5,50x20, B7x20, B11x20, B10x24, B12x24, 15x24, 18x24, DW18Lx24, DW16x26, DW20x26, B10x28, 14x28, DW15x28, DW25x28, B14x30, DW16x34, B10x38, DW16x38, B8x42, DD18Lx42, DW23Bx42, B8x44, B13x46, 10x48, B12x48

Onze producten zijn van wereldklasse kwaliteit.

Plaatsingstijd: 14-09-2024